Einleitung

Smart Factory – ein Begriff, der vielen Unternehmen geläufig ist. Smart Factory steht im Mittelpunkt der Industrie 4.0. Doch was verbirgt sich hinter dem Begriff? Und welche Vorteile bringt Smart Manufacturing? Wir haben für Sie die wichtigsten Punkte in diesem Artikel zusammengefasst und geben Einblicke in die Herausforderungen, Technologien und Prozesse, sowie potenziellen Wege für die Etablierung einer Smart Factory.

Was ist eine Smart Factory?

Als Smart Factory bezeichnet man eine hochgradig digitalisierte und vernetzte Fertigungsanlage. Diese stützt sich auf Smart Manufacturing, mit dem Ziel, Produktionsstätten zu schaffen, die sich komplett selbst organisieren und optimieren. Hierzu zählen sowohl Fertigungsanlagen als auch Logistiksysteme, Planungsumgebungen und Produktentwicklung. Die Prozesse finden ohne menschliches Zutun und unter Nutzung von Technologien wie künstlicher Intelligenz (KI), Robotik, Big Data und Internet der Dinge (IoT) statt.

Vorteile einer Smart Factory

Im Zentrum von Smart Factory für die Fertigungsbranche stehen die Technologien. Durch den Einsatz von Sensoren und Robotern können Daten intelligent erfasst und verarbeitet werden. Diese Daten verschaffen den Produktionsstätten viele Vorteile. Dazu zählen unter anderem:

Höhere Produktivität

Echtzeit-Daten zeigen auf, was aktuell für die Produktion benötigt wird. Zulieferer können zum Beispiel auf Basis dieser Daten leicht Anpassungen an den Bestellungen vornehmen. So wird nur das geliefert, was in der Smart Factory tatsächlich gebraucht wird. Ausfallzeiten aufgrund fehlender Teile und Abfall werden dadurch stark reduziert, was die Produktionskosten im Allgemeinen senkt und durch die daraus resultierende schnellere Lieferzeit die Kundenzufriedenheit erhöht.

Verbesserte Produktqualität

Die Finanzmittel, die durch die optimierte Produktivität eingespart bzw. freigesetzt werden, können in die Produktentwicklung investiert werden. Eine Analyse der Smart Manufacturing Daten unterstützt Sie bei der Beantwortung folgende Fragen:

- Wo liegen die Kundenbedürfnisse?

- Welche Möglichkeiten für neue Produkte mit höherer Qualität gibt es?

Energieeffizienz

Klimaziele sind schon seit längerer Zeit ein wichtiges Thema, wenn es um die Herstellung von Produkten geht. Durch die Reduzierung des Abfalls kann mit Smart Manufacturing der CO2-Fußabdruck verringert werden. Energieeinsparungen, die durch die intelligente Produktion gewonnen werden, tragen ebenfalls zu einer besseren Energiebilanz bei. Die Reduzierung von Energieverschwendung wirkt sich zudem auf den Produktpreis aus und macht diesen auf dem Verbrauchermarkt erschwinglicher.

Intelligente Überwachung & Wartung

Das System sendet vorbeugend eine Warnmeldung, sobald Geräte, Motoren oder Lager gewartet werden müssen. Im Idealfall benachrichtigt es direkt ein Wartungsteam, das sich um die Reparatur kümmert. So lassen sich größere Produktionsprobleme vorausschauend verhindern.

Sicherer & effizienter Transport mit SDV (Self-Driving-Vehicles)

Die Sensortechnologie macht den Transport von Produkten durch SDV innerhalb der Smart Factory sicherer und effizienter. Sie erkennt unerwartete Hindernisse automatisch und leitet sofort ein Ausweichmanöver ein. Die Vermeidung von Unfällen oder unnötigen Umwegen hält die Produktion optimal am Laufen.

Je nach Anwendungsfall gibt es noch weitere Vorteile einer Smart Factory.

Herausforderungen einer Smart Factory

Um den Weg zu einer Smart Factory erfolgreich umzusetzen, ist eine Strategie für die Umstellung und zukünftige Anpassungsfähigkeit die wichtigste Grundvoraussetzung. Diese Strategie sollte unter anderem folgende Herausforderungen berücksichtigen:

Datenintegration

Die Verarbeitung riesiger Datenmengen stellt die Smart Factory vor eine ihrer größten Herausforderungen. Ohne eine Big Data Strategie können keine Entscheidungsgrundlagen für die Maschinen geschaffen und damit keine ideal vernetzte Fabrik und kein digitales Liefernetzwerk aufgebaut werden. Eine Enterprise Architecture hilft Ihnen bei der Entwicklung neuer Strategien, weil sie einen ganzheitlichen Überblick über das Unternehmen abbildet – immer mit dem Ziel, strategische Veränderungen zu leiten, anstatt nur zu lenken.

Kosten

Dieser Punkt kann bei der erfolgreichen Umsetzung von Smart Manufacturing auch zu den Vorteilen zählen. Doch um eine Smart Factory aufzubauen, muss vorab in digitale Technologien investiert werden. Diese Investitionen werden sich langfristig auszahlen, da der Betrieb sicherer und effizienter läuft und schneller auf Veränderungen am Markt reagieren kann. Durch die anfänglich hohen Kosten ist eine zukunftsweisende Strategie enorm wichtig, damit in möglichst wenig Zeit das volle Potential von Smart Manufacturing ausgenutzt wird.

Cyber-Sicherheit

Der erhöhte Einsatz von Technologien beim Smart Manufacturing bietet auch potenziellen Hackern mehr Angriffsfläche. Nicht nur die Maschinen innerhalb einer Produktionsanlage sind vernetzt, sondern auch ausgelagerte Prozesse, Zulieferer und Abteilungen. Das erhöht den Anspruch an Cyber-Sicherheit. Um wirtschaftliche Schäden zu vermeiden, ist ein erfolgreiches Cyber-Sicherheitskonzept eine wichtige Grundvoraussetzung für eine erfolgreiche Smart Factory.

Technologien und Prozesse einer Smart Factory

Die eingesetzten Technologien und Prozesse unterscheiden sich je nach Anwendungsfall. Es gibt dementsprechend keine goldene Regel für Integration und Anwendung. Die aktuell wichtigsten Kerntechnologien beim Smart Manufacturing sind unter anderem:

Intelligente Sensoren

Mittels Sensoren an Produktionsgütern, Maschinen und anderen Geräten kann die Produktion und Qualität der ganzen Fabrik in Echtzeit überwacht werden. Zentrale Prozessparameter werden mit Musterwerten verglichen. Gibt es etwa bei der Produktion Abweichungen bei diesen Werten, kann früh eingegriffen und Gegenmaßnahmen eingeleitet werden. Das verringert die Fehlproduktion und den dadurch entstehenden Abfall. Im Zusammenhang mit Predictive Maintenance („vorausschauende“ Wartung) liefern die Sensoren genaue Daten, wann eine Maschine gewartet werden sollte. Produktionsstopp durch Maschinenausfälle oder hohe Kosten durch zu frühes Warten lassen sich somit vermeiden.

Digitaler Zwilling

Ein digitaler Zwilling repräsentiert nahezu in Echtzeit digitale Abbilder von physischen Eigenschaften und Objekten wie Maschinen, Werkzeugen, Produktionsgütern, Robotern bis hin zu Fabrikgebäuden. Basierend auf Datenanalysen lassen sich mithilfe des digitalen Zwillings Simulationen möglicher Szenarien erzeugen. In dieser virtuellen Welt können Vorhersagen über Ergebnisse getroffen werden, ohne dabei die reale Produktion der Smart Factory zu beeinträchtigen. Dies spart zum einen wertvolle Zeit und schützt zum anderen den eigentlichen Prozess vor möglichen Fehlern.

Assistenzsysteme

Assistenzsysteme wie autonome Transportsysteme oder Robotik-Lösungen gibt es bereits vielfach in der industriellen Fertigung. In Erweiterung von Lean-Ansätzen sollen sie Mitarbeiter vor allem bei Routineaufgaben physisch und zeitlich entlasten, sodass diese sich auf wichtigere Arbeiten konzentrieren können.

Big Data-Analyse

In einer Smart Factory herrscht ein riesiger Datenfluss – Maschinen, Produkte, Abteilungen und andere potenzielle externe Quellen erzeugen Daten in unterschiedlichen Formaten. Der Einsatz dieser Daten bildet die Basis für die oben genannten Technologien. Deshalb ist die Strategie im Umgang mit Big Data sehr wichtig. Die Daten müssen verarbeitet, analysiert und intelligent in Entscheidungsprozesse eingesetzt werden. Anders gesagt: Big Data muss in Smart Data umgewandelt werden.

Wie sieht der erfolgreiche Übergang zu einer Smart Factory aus?

Wie bereits erwähnt, ist der Weg zum Smart Manufacturing je nach Unternehmen unterschiedlich. Ebenso wird auch jede Smart Factory anders aufgebaut sein. Es gibt jedoch fünf Komponenten, die bei einer erfolgreichen Umsetzung für alle gleich sind:

1. Daten und Algorithmen

Eine Smart Factory lebt von Daten. Sie steuern alle Prozesse, treffen Entscheidungen, warnen vor Fehlern und können mithilfe des digitalen Zwillings proaktiv Vorhersagen treffen. Strategie und Mittel der Datenströme zu erstellen, zu sammeln, zu verwalten, zu speichern und vor allem zu analysieren, um dann auf sie zu reagieren, ist Grundvoraussetzung für den erfolgreichen Weg zum Smart Manufacturing. Mit der Zeit werden diese Datensätze immer größer und erfassen immer mehr Prozesse. Analyse-, Speicher- und Managementfähigkeiten sollten bei der Skalierung der Smart Factory stets an die Anforderungen angepasst werden. Eine Echtzeit-Datenvisualisierung kann die erfassten Daten transparent darstellen. Das ermöglicht es dem Unternehmen, genauere Entscheidungen zu treffen.

2. Technologie

Eine der wichtigsten Eigenschaften einer Smart Factory ist es, vernetzt zu sein. Nur so kann Smart Manufacturing funktionieren. Die komplette Anlage sowie einzelne Maschinen, Produkte und weitere Geräte sind miteinander und mit einem zentralen Steuerungssystem verbunden und kommunizieren untereinander. Dies ermöglicht einen Echtzeit-Datenaustausch zwischen Zulieferer und Kunde oder eine effizientere Zusammenarbeit von Produktion und Produktentwicklung. Doch auch andere Technologien wie KIs, Augmented Reality oder additive Fertigung sollten je nach Anwendungsfall in Betracht gezogen werden. Die Anzahl der zugrunde liegenden Technologien und Software einer Smart Factory können schnell in die Höhe steigen. Mit Application Portfolio Management behalten Sie den Überblick. So sparen Sie etwaige Kosten für ungenutzte Technologien in Ihrem Portfolio, vermeiden mögliche Rechtsverstöße und sorgen dafür, dass Applikationen möglichst einfach in die aktuelle IT-Landschaft integriert werden können. Mit einem intelligenten Technology Risk Management bestimmen Sie zusätzlich die fachliche und technische Eignung sowie die Geschäftskritikalität jeder IT-Komponente und schaffen regions- und büroübergreifende Standards.

3. Prozess und Steuerung

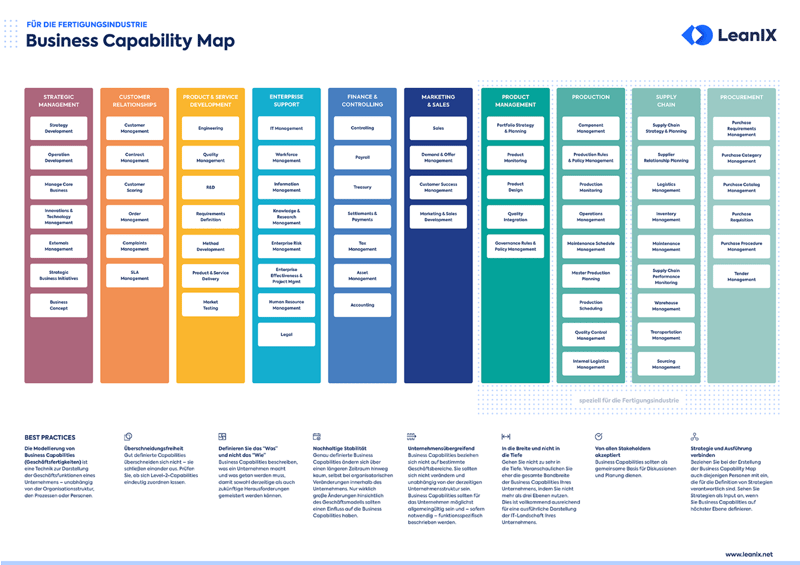

Selbstoptimierung, Selbstanpassung und autonomer Betrieb der Produktion zählen zu den Kernmerkmalen einer optimierten und agilen Smart Factory. Viele Entscheidungen werden von Maschinen ohne menschliches Eingreifen getroffen. Das verändert traditionelle Prozesse und Verwaltungsaufgaben grundlegend. Diese müssen entsprechend angepasst werden. Auch die engere Vernetzung mit Zulieferern, Kunden und anderen Fabriken erfordert neue Steuerungsmodelle und Prozessoptimierungen. Es gilt Entscheidungsprozesse zu überdenken und neu zu gestalten, um optimal auf diese Veränderungen zu reagieren. Business Capability Mapping schafft eine Grundlage für Diskussionen und Planung, die zeigt, welche Maßnahmen zu ergreifen sind, um aktuelle und zukünftige Anforderungen zu meistern.

4. Mitarbeiter

Auch wenn Smart Manufacturing bedeutet, dass viele Prozesse automatisch von Maschinen gesteuert werden, sind die Mitarbeiter nach wie vor der Schlüssel zum Betrieb. Jedoch wird sich in den Rollen und Verantwortungen einiges ändern. Einige Positionen werden nicht mehr notwendig sein, da sie durch Automatisierungen und KIs ersetzt werden. Andere Positionen könnten durch neue Fähigkeiten wie Augmented Reality oder Datenvisualisierung eine Erweiterung erfahren. Die Veränderung der Funktionen und Verantwortungen der Mitarbeiter erfordert ein anpassungsfähiges Change Management, um die Belegschaft zu motivieren, sie zu fördern und zu schulen sowie innovative Rekrutierungsansätze zu schaffen.

5. Cyber-Sicherheit

Die oben bereits erwähnte Herausforderung bezüglich Cyber-Sicherheit sollte von Anfang an als Priorität in die Strategie zur Umsetzung einer Smart Factory mit einbezogen werden. Vor allem, wenn es zur Skalierung über die Fabrikebene hinaus kommt, ist eine Roadmap für die technische Sicherheit enorm wichtig.

Generell gilt, dass Sie sich auf Ihrem Weg zur Smart Factory an den spezifischen Bedürfnissen Ihres Unternehmens orientieren. Immer mit dem Ansatz: Groß denken, klein anfangen und schnell skalieren. Die Umsetzung kann hierbei genauso agil und flexibel wie das Konzept selbst sein. Ob Sie mit einer einzigen Anlage oder mehreren Verknüpfungspunkten beginnen, bleibt dabei Ihnen überlassen. Es wird jedoch empfohlen, das Konzept an einer Anlage und dadurch in einem überschaubaren Testumgebung zu prüfen. Die positiven Ergebnisse können im Anschluss auf andere Anlagen und Fabriken übertragen werden.

/DE/Poster/Manuf-Ind-BCM-Poster_Resource_Page_Thumbnail_DE.png?width=260&height=171&name=Manuf-Ind-BCM-Poster_Resource_Page_Thumbnail_DE.png)

/DE/White-Paper/DE-EA-Manufacturing-WP_Resource_Page_Thumbnail.png?width=260&height=171&name=DE-EA-Manufacturing-WP_Resource_Page_Thumbnail.png)

/DE/Poster/EA_24Views_Manuf_Industry_Poster_Resource_Page_Thumbnail_DE.png?width=260&height=171&name=EA_24Views_Manuf_Industry_Poster_Resource_Page_Thumbnail_DE.png)